在智能制造与工业互联网深度融合的今天,产品质量追溯已从单一的防伪查询,演变为贯穿研发、生产、仓储、物流、销售及售后服务全生命周期的系统性工程。在这一进程中,激光设备与网络技术的结合,正成为构建高效、精准、可靠质量追溯体系的关键解决方案,其重要性日益凸显。

一、激光设备:提供追溯的物理基石

激光打标/雕刻技术以其非接触、永久性、高精度、高速度及优异的环保特性,成为产品标识赋码的首选。相较于传统油墨喷码或标签,激光直接在产品表面(包括金属、塑料、玻璃、陶瓷等多种材料)形成永久标记,具有极强的抗磨损、抗腐蚀能力,确保了追溯标识在恶劣环境下依然清晰可读。这种“一生一码”的唯一性标识(如二维码、Data Matrix码、序列号),为每一个最小包装单元赋予了独一无二的“数字身份证”,是质量追溯数据链条的物理源头和可靠载体。

二、网络技术:打通追溯的数据血脉

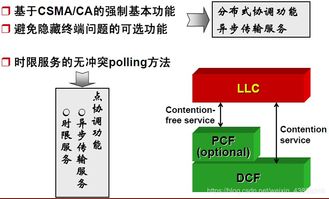

仅有物理标识是远远不够的。网络技术——尤其是物联网(IoT)、云计算、大数据和5G/工业PON等——为追溯信息的高效采集、实时传输、海量存储与智能分析提供了可能。

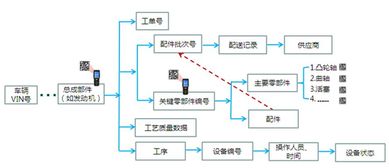

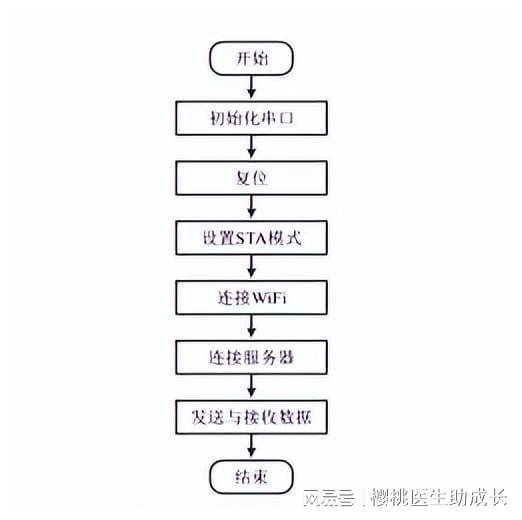

- 数据实时采集与关联:通过集成传感器与视觉系统的智能激光设备,在完成打标的可自动读取并验证码值,并通过工业以太网、无线AP或5G模组,将“码”与当前的生产批次、设备参数、操作人员、环境数据、物料来源等信息实时绑定,上传至云端或企业级MES/ERP系统。

- 全链路信息贯通:从产线到仓库,再到物流运输和终端货架,通过手持PDA、固定式扫描器、AGV等联网设备,产品每一次移动、交接的状态都被实时记录并同步至中央数据库。网络打破了信息孤岛,实现了从原材料到成品,再到消费者的端到端透明化。

- 快速响应与决策支持:一旦发生产品质量问题,通过追溯系统平台,可在几分钟内精准定位问题批次、影响范围(精确到具体单品),并迅速启动召回或隔离程序。基于大数据的分析,能够反向溯源至生产环节的工艺缺陷或供应商的物料问题,为质量改进提供数据驱动的决策依据。

三、激光与网络融合的核心价值

二者结合形成的解决方案,其重要性具体体现在:

- 提升追溯精度与效率:自动化激光赋码与在线读取,避免了人工贴标或记录的错误;网络化数据传输取代了纸质单据,追溯查询从“天”级缩短到“秒”级。

- 强化防伪与品牌保护:难以复制的激光标记结合加密的云端数据验证,构筑了双重的防伪壁垒,有效打击假冒产品。

- 满足法规合规要求:在食品、药品、汽车零部件等强监管行业,这种可验证的数字化追溯体系是满足国内外严格法规(如FDA追溯要求、欧盟UDI法规、中国《药品管理法》)的必备技术手段。

- 驱动智能制造升级:追溯数据反馈至生产系统,可实现工艺参数的动态优化、预测性维护和质量控制的前移,是构建柔性生产、个性化定制和C2M模式的数据基础。

- 优化供应链与售后服务:全程可视的物流信息降低了库存成本、提高了周转效率;在售后环节,通过扫码即可获取产品全履历,便于维修、保修和客户满意度分析。

###

激光设备提供了坚固、可信的物理信息载体,而网络技术则构建了灵动、智能的数据神经网络。二者的深度融合,不仅解决了“如何准确标识”和“如何高效管理追溯信息”的问题,更是将质量追溯从被动应对的工具,转变为主动赋能企业质量管理、供应链协同与商业模式创新的战略资产。在迈向工业4.0的征程中,投资于以激光和网络技术为核心的智能追溯解决方案,已成为制造企业提升核心竞争力、实现可持续发展的必然选择。